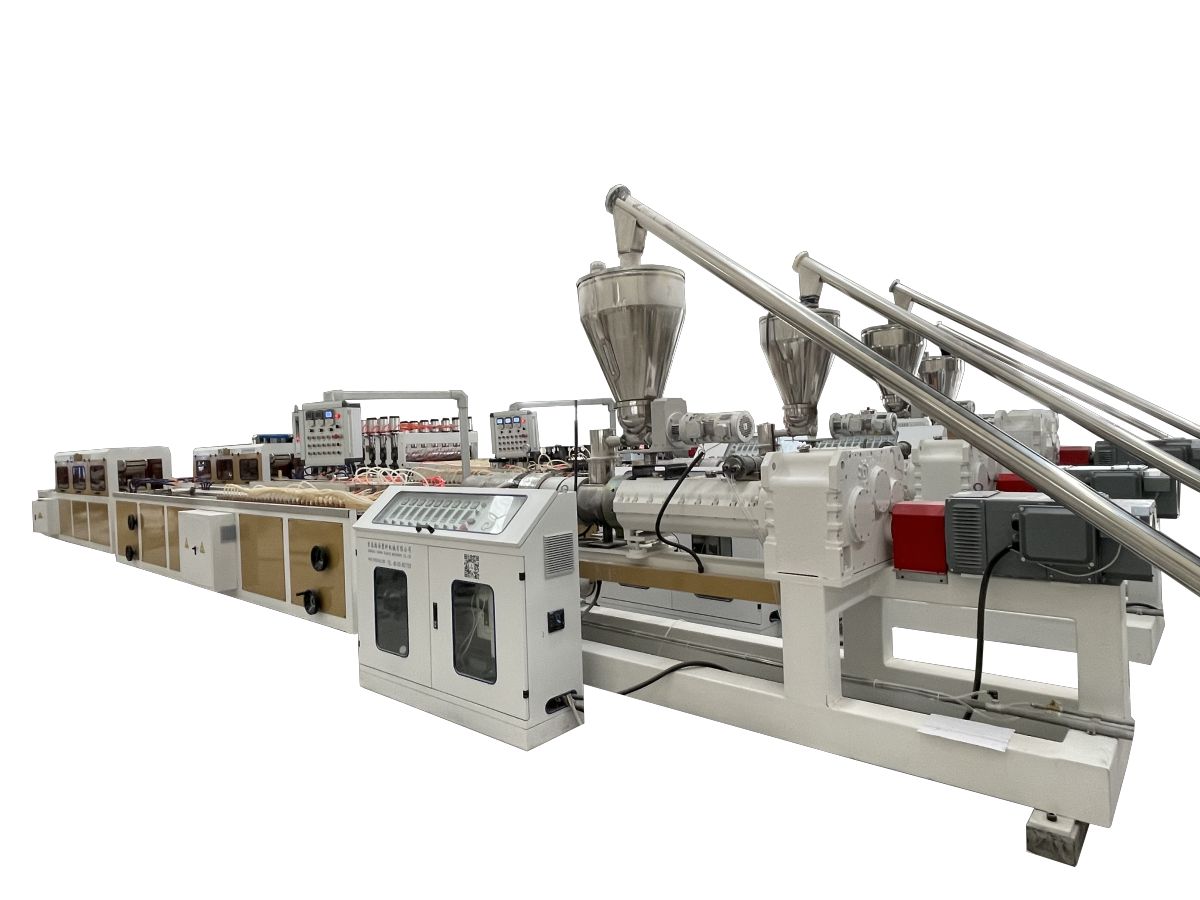

Valmistamme pääasiassa PVC-kattopaneeleja,seinäpaneelit, WPC-ovien karmit, ikkunat, kanavaekstruuderit.

Kuten kaikki tiedämme, PVC (polyvinyylikloridi) on lämpöherkkä muovi, ja sen valonkestävyys on myös huono.Lämmön ja valon vaikutuksesta on helppo poistaa HCl-reaktio, jota kutsutaan yleisesti hajoamiseksi.Hajoamisen seurauksena muovituotteiden lujuus heikkenee, värimuutoksia ja mustia viivoja ilmaantuu ja pahimmissa tapauksissa tuotteet menettävät käyttöarvonsa.PVC:n hajoamiseen vaikuttavia tekijöitä ovat polymeerin rakenne, polymeerin laatu, stabilointijärjestelmä, muovauslämpötila ja niin edelleen.Kokemuksen mukaan PVC-profiilien kellastuminen johtuu pääosin suuttimessa olevasta tahnasta.Syynä on, että muotin virtauskanava on kohtuuton tai virtauskanavan paikallinen kiillotus ei ole hyvä ja siellä on pysähtynyt alue.PVC-profiilien keltainen viiva on pääosin tahnaa koneen tynnyrissä.Pääsyynä on se, että seulalevyjen (tai siirtymäholkkien) välillä on kuollut kulma, eikä materiaalivirta ole tasaista.Jos keltainen viiva on pystysuorassa suorassa PVC-profiilissa, paikallaan oleva materiaali on muotin ulostulossa;jos keltainen viiva ei ole suora, se on pääasiassa siirtymäholkin kohdalla.Jos keltainen viiva ilmestyy myös kaavan ja raaka-aineiden pysyessä muuttumattomina, syy on löydettävä pääasiassa mekaanisesta rakenteesta ja hajoamisen lähtökohta on löydettävä ja poistettava.Jos syytä ei löydy mekaanisesta rakenteesta, tulee katsoa, että kaavassa tai prosessissa on ongelma.Toimenpiteisiin huonontumisen estämiseksi sisältyvät seuraavat näkökohdat:

(1) valvoa tiukasti raaka-aineiden teknisiä indikaattoreita ja käyttää päteviä raaka-aineita;

(2) Muotoile kohtuulliset muovausprosessiolosuhteet, joissa PVC-materiaaleja ei ole helppo hajottaa;

(3) Muovauslaitteiden ja muottien tulee olla hyvin rakenteellisia, ja kuolleet kulmat tai aukot, joita saattaa olla laitteiden ja materiaalien kosketuspinnalla, on eliminoitava.virtauskanavan tulee olla virtaviivainen ja sopivan pituinen;lämmityslaitetta on parannettava, lämpötilan näyttölaitteen herkkyyttä ja jäähdytysjärjestelmän tehokkuutta parannettava.

taivutusmuodonmuutos

PVC-profiilien taipuminen ja muodonmuutos on yleinen ongelma ekstruusioprosessissa.Syyt ovat: epätasainen vuoto suulakkeesta;materiaalin riittämätön jäähdytys jäähdytyksen ja kovettumisen aikana ja epäjohdonmukainen jälkikutistuminen;laitteet ja muut tekijät

Suulakepuristimen koko linjan samankeskisyys ja tasaisuus ovat edellytyksiä PVC-profiilien taivutusmuodonmuutoksen ratkaisemiselle.Siksi suulakepuristimen, suuttimen, kalibrointisuuttimen, vesisäiliön jne. samankeskisyys ja taso on korjattava aina, kun muotti vaihdetaan.Niistä muotin tasaisen purkauksen varmistaminen on avain PVC-profiilien taivutuksen ratkaisemiseen.Suulake on koottava huolellisesti ennen koneen käynnistämistä, ja kunkin osan välisten rakojen tulee olla yhdenmukaisia.Säädä suuttimen lämpötilaa.Jos säätö on virheellinen, materiaalin pehmitysastetta tulee nostaa asianmukaisesti.Apusäätö Kovettumismuotin alipaineasteen ja jäähdytysjärjestelmän säätö on välttämätön keino ratkaista PVC-profiilien muodonmuutos.Jäähdytysveden määrää profiilin vetojännityksen kantavalla puolella tulisi lisätä;mekaanisen offset-keskipisteen menetelmää käytetään säätämiseen, eli säätöön valmistuksen aikana. Kalibrointimuotin keskellä olevat säätöpultit on säädetty hieman taaksepäin profiilin taivutussuunnan mukaan (tätä menetelmää käytettäessä tulee noudattaa varovaisuutta, ja säätösumma ei saa olla liian suuri).Muotin huoltoon kiinnittäminen on hyvä ennaltaehkäisevä toimenpide.Sinun tulee kiinnittää erityistä huomiota muotin työskentelylaatuun ja ylläpitää ja huoltaa muottia milloin tahansa todellisen tilanteen mukaan.

Yllämainituilla toimenpiteillä profiilin taivutusmuodonmuutos voidaan eliminoida ja suulakepuristimen voidaan taata tuottavan korkealaatuisia PVC-profiileja vakaasti ja normaalisti.

Alhaisen lämpötilan iskulujuus

PVC-profiilien iskulujuuteen alhaisissa lämpötiloissa vaikuttavia tekijöitä ovat kaava, profiiliprofiilirakenne, muotti, pehmitysaste, testiolosuhteet jne.

(1) Kaava

Tällä hetkellä CPE:tä käytetään laajalti iskunmuuntimena.Niistä CPE:llä, jonka massaosuus on 36 % klooria, on parempi modifikaatiovaikutus PVC:hen, ja annostus on yleensä 8-12 massaosaa.Elastisuus ja yhteensopivuus PVC:n kanssa.

(2) Profiiliprofiilirakenne

Laadukkailla PVC-profiileilla on hyvä poikkileikkausrakenne.Yleisesti ottaen poikkileikkaukseltaan pieni rakenne on parempi kuin suuren poikkileikkauksen omaava rakenne, ja sisäisen raudoituksen asema poikkileikkauksessa on asetettava asianmukaisesti.Sisäripan paksuuden lisääminen ja ympyrän kaaren siirtyminen sisäripan ja seinän välisessä liitoksessa auttavat parantamaan iskulujuutta alhaisissa lämpötiloissa.

(3) Muotti

Muotin vaikutus alhaisen lämpötilan iskulujuuteen heijastuu pääasiassa sulapaineen ja jännityksen hallinnassa jäähdytyksen aikana.Kun resepti on määritetty, sulapaine liittyy pääasiassa suulakkeeseen.Muotista tulevat profiilit tuottavat erilaisia jännitysjakaumia erilaisten jäähdytysmenetelmien avulla.PVC-profiilien iskulujuus alhaisissa lämpötiloissa on huono siellä, missä jännitys on keskittynyt.Kun PVC-profiilit jäähtyvät nopeasti, ne ovat alttiita suurelle rasitukselle.Siksi kalibrointimuotin jäähdytysvesikanavan asettelu on erittäin kriittinen.Veden lämpötila säädetään yleensä 14°C-16°C:een.Hidas jäähdytysmenetelmä on hyödyllinen parantamaan PVC-profiilien iskulujuutta alhaisissa lämpötiloissa.

Muotin hyvän kunnon varmistamiseksi puhdista muotti säännöllisesti, jotta se ei tukkeutuisi pitkäaikaisen jatkuvan tuotannon vuoksi, mikä vähentää tehoa ja ohuita tukiripoja, jotka vaikuttavat alhaisen lämpötilan iskulujuuteen.Kalibrointimuotin säännöllinen puhdistus voi varmistaa kalibrointimuotin riittävän kalibrointityhjiön ja vesivirtauksen riittävän jäähdytyksen varmistamiseksi profiilin valmistusprosessin aikana, vähentää vikoja ja vähentää sisäistä jännitystä.

(4) Pehmitysaste

Lukuisat tutkimukset ja testitulokset osoittavat, että PVC-profiilien paras iskulujuus matalassa lämpötilassa saadaan, kun pehmitysaste on 60-70 %.Kokemus osoittaa, että "korkea lämpötila ja alhainen nopeus" ja "matala lämpötila ja suuri nopeus" voivat saada saman pehmityksen.Alhainen lämpötila ja suuri nopeus tulisi kuitenkin valita tuotannossa, koska lämmitystehon kulutusta voidaan vähentää alhaisessa lämpötilassa ja tuotannon tehokkuutta voidaan parantaa suurella nopeudella, ja leikkausvaikutus on ilmeinen, kun kaksoisruuviekstruuderi pursotetaan suurella nopeudella.

(5) Testiolosuhteet

GB/T8814-2004:llä on tiukat säännökset matalan lämpötilan iskutesteille, kuten profiilin pituus, pudotusvasaran massa, vasaran pään säde, näytteen jäätymisolosuhteet, testiympäristö jne. Jotta testitulokset olisivat tarkkoja, yllä olevat määräykset on täytettävä. tiukasti noudatettu.

Niistä: "putoavan painon vaikutus näytteen keskelle" tulisi ymmärtää "putoavan painon vaikutuksen tekemiseksi näytteen ontelon keskelle", tällainen testitulos on realistisempi.

Toimenpiteet alhaisen lämpötilan vaikutustehokkuuden parantamiseksi ovat seuraavat:

1. Tarkista tiukasti käytettyjen materiaalien laatu ja kiinnitä erityistä huomiota muotinpoiston ja tyhjiöaukon materiaalin tilaan.Suulakkeen purkauksen tulee olla samanväristä, sillä on oltava tietty kiilto ja purkauksen tulee olla tasaista.Käsin vaivattaessa sen tulee olla hyvä elastisuus.Pääkoneen tyhjiöportissa oleva materiaali on "papurahkajäämän" tilassa, eikä se voi säteillä valoa, kun se alun perin pehmitetään.Parametrien, kuten päämoottorin virran ja pään paineen, tulee olla vakaat.

2. Standardoi prosessin ohjaus pehmittävän vaikutuksen varmistamiseksi.Lämpötilan säädön tulisi olla "allas"-prosessi.Lämmityslämpötilan muutoksen ekstruuderin ensimmäisestä vyöhykkeestä päähän tulee olla "altaan" tyyppinen.Vaihda "sisäinen ja ulkoinen tasapaino" varmistaaksesi, että materiaali kuumenee tasaisesti.Saman kaavan tapauksessa suulakepuristusprosessia ei pitäisi suuresti muuttaa.

Postitusaika: 07.06.2023